E-mail-formatfejl

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

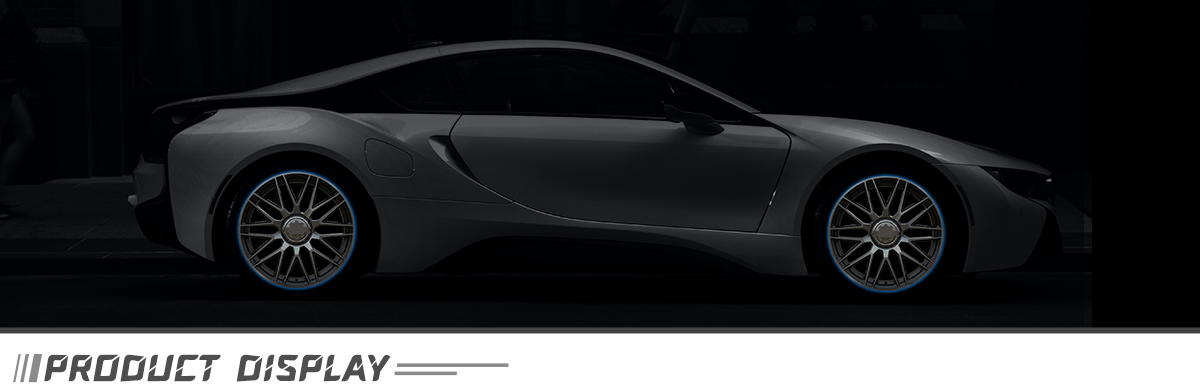

Special Made Alloy Wheels - BBS 2020 Ny 1202

Legeringshjul er letvægt, lille inertial modstand, høj fremstillingspræcision, lille deformation under højhastighedsrotation og lille inertial modstand, hvilket er befordrende for at forbedre bilens lineære køreegenskaber, reducere dækets rullemodstand og dermed reducere brændstofforbruget. Alloy -materialets termiske ledningsevne er ca. tre gange stål, og varmeafledning er god, som kan beskytte køretøjets bremsesystem og dæk. Legeringer er en kombination af to eller flere forskellige metaller. Det vil reducere dækets rullemodstand, hvilket reducerer brændstofforbruget

Baseret på ovenstående årsager skal vi, når de vælger fremstillingsprocessen for aluminiumslegeringshjul, overveje præferencerne for forskellige markedssegmenter for de iboende funktioner i aluminiumslegeringshjul med forskellige fremstillingsprocesser og markedets evne til at bære produktomkostninger.

BBS 1885 25-40 5*100-120 67.1-73.1

BBS 1985 25-40 5*100-120 67.1-73.1

BBS 1995 25-40 5*100-120 67.1-73.1

Er skræddersyede legeringshjul med forbedret stabilitet og håndteringskarakteristika, så de kan bruges i køretøjer med høj ydeevne. Det negative punkt er, at deres vægttab er lille, men deres dækmasse er lille, så den samlede køretøjsydelse er ikke meget forskellig fra et standardhjul. En anden ulempe er, at det kræver højere bearbejdningsnøjagtighed for produktionsprocessen.

Funktioner

Den termiske ledningsevne af legeringsmaterialet er cirka tre gange stål, der har god varmeafledning og kan beskytte bilens bremsesystem og dæk.

Fordele

Legeringshjul har en lav vægt, lav inerti og modstand, høj fremstillingspræcision; lav deformation under højhastighedsrotation; og lav inerti -modstand.

Fordele

Holdbar til langvarig brug uden udskiftning.

Vores fabrik

Vi har en førsteklasses aluminiumslegeringshjulbehandlingsfabrik med internationale standarder og topmekaniseret automatisk støbning, varmebehandling, CNC-drejning og fræsningsforarbejdningslinjer i et lukket støvfrit værksted. Vores avancerede produktionsteknologi giver os mulighed for at imødekomme enhver kundes krav til kvalitet, størrelse, konfiguration og udseende.

Vores team

Vi har et professionelt markedsudviklings- og salgsfremmende team, der til enhver tid er opmærksom på markedsreglerne og formulerer de mest passende salgsstrategier for vores kunder. Vi har også mere end et dusin senior professionelle hjuldesignere, der tilpasser og designer de mest passende produkter til dig, samt ejer et antal patenter, der er blevet anvendt på vores mainstream -produkter. Der er også et multi-personers patruljekvalitetsinspektionshold til at føre tilsyn med kvalitetskontrol i forskellige produktions- og leveringslink til enhver tid.

Emballage og levering

· Fremstillingscyklussen til rollebesætning tager 25–45 dage, afhængigt af de tekniske krav og højsæsonen.

·Faldet hjulproduktion tager normalt 15 dage.

PS:Vores virksomhed kan levere havtransport og jernbanetransport. Landtransport. Det er meget praktisk for dig at vælge den transport, du har brug for. Forsendelsesmetoder til alle kanaler med fly. Havfragt tager den længste tid, men er den billigste, luftfragt har den bedste aktualitet, men er den dyreste.

Fordele og ulemper ved aluminiumslegering og magnesiumlegeringshjul

Siden fremkomsten af smedningsprocessen med aluminiumslegeringshjul, tror mange mennesker, at smedede aluminiumslegeringshjul vil blive udviklingsretningen for hjulprodukter og til sidst vil erstatte støbte aluminiumslegeringshjul.

Imidlertid mener vi, at der ikke skal være nogen forskel mellem de to mainstream -fremstillingsprocesser i øjeblikket, at dømme ud fra produktions- og styringspraksis i aluminiumslegeringshjulene i de sidste 30 år. Det vil sige, vi bedømmer, om valg af fremstillingsprocessen er passende, hovedsageligt afhængigt af hvilket markedssegment salget af aluminiumslegeringshjulsproduktet skal placeres i.

Først omkostningerne ved materialer. På nuværende tidspunkt er behandlingsomkostningerne på 6061 og A356 legeringsmaterialer på markedet næsten det samme, og genanvendelsesprisen på affaldshjul er også den samme. Der er ingen forskel mellem de to i denne henseende, men den aktuelle status for aluminiumshjulsproducenter, der bruger smedningsteknologi, er langt de fleste. De er ikke udstyret med smelteovne og 6061 støbestangsudstyr, hvilket betyder, at en stor mængde skrot og skrothjul genereret af produktionslinjen for smedningsprocesser vil blive solgt til en meget lav pris, og selve casting -processen er udstyret med genvinding af affaldsprodukter. I den smelteovn, hvis du øger investeringen lidt, genanvendes selv aluminiumsskroterne sammen. Derfor er værdien af aluminiumsscrester og rester for produktionslinjen for støbningsprocessen lig med råmaterialerne. Genbrug og remeltning af dig selv kan undgå det enorme tab af dette stykke.

For det andet udstyr til udstyr. Før lokaliseringen af udstyret til aluminiumslegeringshjulets smedningsproces for mere end ti år siden, var næsten alt udstyr til hele produktionsprocessen, der skulle importeres, og den enorme investering var absolut uoverkommelig. Sammenlignet med casting -produktionslinjen bør investeringen i anlægsaktiver pr. Produktionskapacitet være to til tre gange mere end sidstnævnte. Derfor er afskrivningsudgifterne til omkostningerne for hvert produkt naturligt højere end for smedningsprocessen.

For det tredje metaludnyttelse. Vi nævnte ovenfor, at bearbejdningsvolumen af smedede aluminiumslegeringshjul er relativt store, hvilket betyder, at et stort antal metalchips genereres i bearbejdningsprocessen for den smedte aluminiumslegeringslegeringsproduktionslinje. Selv hvis aluminiumschips kan genanvendes og genbruges af sig selv, vil der være 2 ~ 3% forbrændingstab og energitab, jo lavere er metaludnyttelsesgraden, jo større er energiforbruget under forbrændingstab og genanvendelse af aluminiumskrot. Dette yderligere tab af smedte legeringshjul vil til sidst afspejles i produktionsomkostningerne ved produktet.